Schraubertipps

Diese

Seite beinhaltet das praktische Arbeiten an Motor und Getriebe. Hier

wird der relativ detaillierte Aus- und Einbau der Teile, teils

anschaulich

mit Bildern, gezeigt, um die Wartung auch für Laien einfacher

zu

machen. Für manche Teile benötigt man

Spezialwerkzeug, dass aber, je nach Können und den

richtigen Mitteln, nicht gebraucht wird.

Ich hoffe, dass

es mir gelungen und

für jeden verständlich ist. Ich übernehme

keine Gewähr für bauliche Unterschiede.

Da ich allerdings auch "Laie", also kein Kfz- oder

Landmachinenmechaniker bin,

werden hier keine kompletten Motor- oder Getriebeinstandsetzungen

reinkommen.

- Vergaser

Stamo 200

-

Vergaser Stamo 201

- Grobregler

- Zündkabel und -kerze

-

Bremse

-

Einzelradlenkung

-

Lamellenkupplung

- Reversierstarter Reibbelag

- Motorumbau: Stamo 200 auf 201

Vergaser Stamo 200

Auch wenn der Vergaser

leergefahren

wurde, befindet sich noch Benzin in der Schwimmerkammer (5)!

Verbindungsstück (1) abnehmen, Siebschraube

(2) und Schelle (3) abschrauben. Austretendes Benzin

auffangen. Vergaserdeckel

(11) mit Gaskolben abschrauben. Der Vergaser (12) kann nun mit leichten

hin-

und her Bewegungen abgezogen werden. Hohlschraube (4) abschrauben.

Deckel der Schwimmerkammer (5) abschrauben und zerlegen (Mitte, oben).

Den Bügel der Schwimmernadel (6) abziehen und nach unten

drücken und Schwimmer (7) herausnehmen. Nach lösen

der jeweiligen Muttern (8a+9a), Schieberanschlag- schraube (8)

und Leerlaufluftregulierschraube

(9) raussschrauben. Danach die Verschlussschrauben (10+11) und

Leerlaufdüse (12). In der Hohlschraube (4) befindet sich

die Hauptdüse (4a).

Alles mit Benzin reinigen und ausblasen. Der Zusammenbau erfolgt in

umgekehrter Reihenfolge. Beim Einbau der

Schwimmernadel ist auf die Kerbe (Kreis a) zu achten, die in den

Bügel des Schwimmers (7) einrasten muss. Der Schwimmer darf

nur an den Bügeln nach unten gedrückt werden, um

Dellen zu vermeiden.

Einstellung: Die Regulierschraube (9) ohne Mutter bis

spürbaren Wiederstand rein- und eine Umdrehung rausschrauben.

Dann mit der Mutter festziehen. Später ½ bis

¾ Umdrehungen weiter rausdrehen. Anschlagschraube (8) soweit

reindrehen, bis der Motor mit erhöhter Drehzahl

läuft. Ggf. sind Nachjustierungen nötig.

Auf Motorlauf und Zündkerzenbild (möglichst rehbraun)

achten!

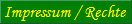

Vergaser Stamo 201

Um

den Vergaser besser zu reinigen, muss die Vergaserabdeckung (1) und

das Gummi - Zwischenstück (2) abgenommen werden. Beide sind auf

dem

Bild schon entfernt worden.

Hinweis: Wenn die

Düsen rausgeschraubt werden, erst bis spürbaren Druck

rein-

drehen, Umdrehungen merken und dann rausdrehen! Falls der Vergaser

eine andere Einstellung hat, bei der er dennoch gut läuft.

Es gibt zwei Arten der Reinigung: Schnelle und gründliche. Bei der

einfachen bleibt der Vergaser am Motor und es werden nur die Düsen

gesäubert, bei der gründ- lichen wird der Vergaser demontiert.

Wenn der Vergaser nicht leergefahren wurde, tritt beim Aufschrauben des

Düsenhalters (7) das restliche Benzin aus. Ein wenig Dreck in

der Schwimmer- kammer ist normal. Vorsicht: Die Schwimmernadel (9) kann

beim Abnehmen der Schwimmerkammer herausfallen! Wenn nicht, ist der

Schwimmer zusätzlich zu demontieren. Dazu einfach den kleinen Bolzen

vorsichtig rausschieben. Dann Leerlauf - Luftregulierschraube (3) mit

Feder (3a),

Leerlaufdüse (4), Verschluss- schraube (5, im ersten Bild nicht

zu sehen) und

Schlauchanschluss (6)

absch- rauben. Im Düsenhalter (7) steckt die Hauptdüse

(7a).

Dann alles mit reinem Benzin säubern und mit Pressluft

ausblasen.

Den Schlauchanschluss (6) wieder anschrauben und kurz den Benzinhahn

öffnen, um den Weg zum Schwimmer

durchzuspülen. Die Schwimmernadel (9) muss mit der Spitze nach oben in

den

Vergaser geschoben werden. Hilfreich ist hierbei ein flacher

Schraubendreher, der die Nadel in ihrer Position hält, um den Schwimmer

leichter montieren zu können.

Um den Vergaser abzumontieren, werden beide Reglerabdeckungen

abgenommen und Vollgas gegeben, damit der Vergaserhebel nach oben

raussschaut. Dann die Regelstange am Vergaserhebel vorsichtig

rausziehen. Gashebel wieder auf Leerlauf stellen und den

Seilzug aushängen. Die Schelle am Vergaser lösen. Dann mit einem

Gummihammer

vorsichtige Schläge auf die Schwimmerkammer geben, wenn dieser sich

nicht leicht abziehen lässt. Nach ca. 4 mm kann er gedreht werden.

Der Einbau erfolgt in umgekehrter Reihenfolge, die Schläge können dabei

auf den Ansaugflansch gegeben werden.

Einstellungen: Nr. (3), (4) und (5) bis spürbaren Anschlag

reindrehen. Nur die Luftregulierschraube (3) ¼

Umdrehungen

wieder rausschrauben. Ggf. sind Nach- justierungen nötig. Auf

Motorlauf

und Zündkerzenbild (möglichst rehbraun) achten!

Merke: Luftregulierschr. (3) reindrehen:

Gemisch wird fetter,

rausdrehen: magerer.

Hinweis:

Eine andere Vergaserversion

besitzt neben der

Leerlauf - Luftre- gulierschraube (b) noch die

Korrekturluftschraube (c).

Diese wird 3

Umdrehungen herausgeschraubt.

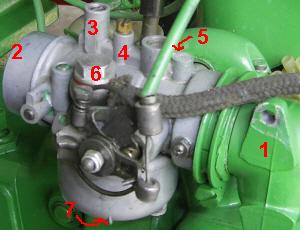

Grobregler

Vorrausgesetzt

wird, dass der Motor / Regler zerlegt war und der Regler

dadurch neu eingestellt werden muss. (Auszug aus der BA /

Drosselklappe ist hier geschlossen, die Stellschraube ist in der

Holderversion nicht vorhanden)

Drosselklappe voll öffnen, Reglerbetätigungshebel (b)

lose auf den Gabelhebel aufschieben, Klemmschraube (a) nicht

anziehen, Gestänge und Zwischenhebel anbauen. Vorspannlasche

(e) bis auf Anschlag auf Torsionsstab aufschieben und festklemmen.

Reglerbetätigungshebel (b) axial so ausrichten, dass dieser

weder am Gehäuse noch an der Vorspannlasche (e) zur Anlage

kommt. Damit der Gabelhebel stets an der Reglerschale anliegt, muss

vor dem Festklemmen des Reglerbetätigungs- hebels (b) die

Vorspannlasche im Uhrzeigersinn verdreht werden.

Der Reglerbetätigungshebel (b) ist in Pfeilrichtung leicht zu

verdrehen, bis das gesamte Spiel zwischen dem Hebel b und dem

Übertragungshebel am Vergaser beseitigt ist. In dieser

Stellung die Klemmschraube (a) anziehen.

Beachte: Der Übertragungshebel am

Vergaser darf bei dieser

Einstellung noch keine Verdrehung erfahren, da sonst der Regelbereich

kleiner wird. Ist diese Einstellung fachgerecht durchgeführt

worden, so muss beim geringsten Ausschlag des

Reglerbetätigungshebel (b) eine Bewegung an der Drosselklappe

des Vergaser erfolgen.

Leerlaufkorrektur: Sollten bei einwandfreier Vergaser- und

Reglereinstellung periodische Drehzahlschwankungen im unbelasteten

Leerlauf eintreten, so können diese durch den Leerlaufanschlag

(d) aufgehoben werden. Dazu ist bei laufendem Motor die

Befestigungsschraube des Anschlagbleches zu lösen, das Blech

nach unten zu schieben, bis ein gleichmäßiger

Leerlauf erzieht wird.

Zündkabel und

-kerze

Gerade

bei sogenannten "Scheuenfunden" ist die Zündung oft hinüber,

genau wie die Beleuchtung. Ist kein Zündfunke vorhanden, lohnt

schon die Erneuerung

des Kabels, Steckers und der Kerze, bevor es an die inneren

Zündungsteile geht. Oft reicht auch schon die Säuberung der Kontakte.

Das Bild zeigt das komplette Kabel mit

Gummistecker. Es gibt auch Metallstecker.

Zuerst wird die Schraube (1) mit Befestigungsschelle (2) abgeschraubt

und

der Stecker (7) von der Kerze abgezogen. Gummikappe (3) hochziehen.

Beim

Kabelstecker (4) ist Vorsicht geboten, da er aus Gummi ist und brechen

kann. Mit einer

Zange wird er wie eine normale Schraube herausgedreht. Sobald

es leichter geht, die Finger benutzen.

Wichtig: Das Kabel immer mit dem

Stecker (4) mitdrehen. Kontaktfeder (5) herausziehen. Deren Halterung

(6) herausschrauben um das Kabel heraus zuziehen. Im

Zündkerzenstecker (7) befindet sich ebenfalls ein

Schraube. Der Einbau erfolgt in umgekehrter Reihenfolge. Es sollte das

gleiche Kabel verwendet werden, kein Autokabel, da sich

der Motor damit anders, möglicherweise schlechter,

anhört.

Zum Ausbau der Zündkerze wird ein Steckschlüssel der

Größe 26

mm gebraucht. Der Dichtungsring und das Gewinde der Zk. (mit

Klick auf das Bild vergrößern) und der Zk. - Sitz im

Zylinderkopf sollten sauber sein, damit der Funke besser auf die Masse

übergeht. Die Elektrode ist hier weiß und

ein wenig

braun (sieht man sehr schlecht), also fast perfekt. Die Zk. kann man

mit einer weichen Bürste und etwas Diesel reinigen. Den

Zündfunken überprüft man am besten, indem

man das

Gewinde oder Mutter auf die Kühlrippen legt. Die Elektrode

selbst

darf keinen Kontakt zur Masse haben. Auch bei langsamem ziehen muss ein

guter Funke zwischen den Elektroden überspringen. Deren

Abstand

beträgt 0,4 - 0,5 mm.

Bremse

Mit

der Stellschraube (1) wird die Bremse eingestellt, dafür die

Feststellmutter (2) lösen und nach dem Einstellen, die

Stellschraube muss dabei festgehalten werden, wieder festziehen. Beim

rausschrauben zieht die Bremse eher an. Wird zu weit eingestellt,

schleifen die Beläge ständig an der Bremstrommel. Der

Bremshebel sollte ein Spiel von 1 - 2 cm haben, bevor die Bremse

anfängt zu greifen.

Bei Demontage des Seilzuges muss die Überwurfmutter (3)

gelöst werden. Damit die Bremsstange nicht unnötig

weit ins Getriebe wandert (reinfallen kann sie nicht), ist vor der

Demontage der Bremshebel zu ziehen und ein Stift in das nun

erscheinende Loch der Bremsstange zu stecken.

Je

nach

Arbeitsweise, kann man die Bremse stehend oder

liegend öffnen. Muss sehr viel geklopft werden,

sollte der

Motor vorsichtshalber abgeflanscht werden, damit das Polrad durch die

Vibrationen keinen

Schaden nimmt. In stehender Stellung braucht das Getriebeöl

nicht abgelassen

zu werden, liegend schon.

Die Bremstrommel muss sich leicht drehen lassen, sprich lose sein,

dafür

die Spannung mittels reindrehen der Einstellschraube (1)

lösen. Oder die Einstell- schraube (1+2) demontieren und die

Überwurfmutter (3) nur ein paar Umdrehungen auf den Bremshebel

aufschrauben.

Das Rad, und falls vorhanden, Spurverbreiterung abmontieren.

Das dünne Sicherungsblech gerade biegen und die

Sechskantmutter abschrauben. Die

Bremstrommel wird normalerweise mit einem speziellen Abzieher entfernt,

es geht aber auch mit einem Selbstgebastelten. Wichtig ist, dass sie so

gerade wie möglich abgezogen wird, sonst verkantet sie.

Rostlösersprays (z.B. WD40) sind wichtig,

genauso wie

gelegentliche Schläge auf den Achsbolzen, denn die

Bremstrommel neigt zum festrosten. Das Gewinde dabei nicht

beschädigen!

Im Bild der (hier ungereinigten) Bremse sieht man den Aufbau: 2 x

Federn und 2 x Bremsbacken,

die man mithilfe eines Schraubenziehers aushebeln kann. Eine

Möglichkeit ist, die obere Bremsbacke langsam und gleichmäßig nach

unten zu "klappen". Der Einbau erfolgt fast genauso, nur dass dabei

beide Backen gleichzeitig in ihre ursprüngliche Position geklappt

werden. Vorsicht: Die

Federn sind sehr stark!

Der

Belag ist im Original 4 mm dick und genietet.

Die Betriebsbremse

ist keine Anhängerbremse, sondern unterstützt diese nur.

Einzelradlenkung

Alternativ

könnte man hierbei auch die Überschrift "Hauptholm abbauen" ver-

wenden,

allerdings wird auch dabei meist ein neuer Seilzug für o .g.

Einrichtung

fällig. Beim E5 / E6 lässt sich der Holm komplett abheben, ohne die

anderen Seil- züge auszubauen. Darauf achten, dass kein Dreck ins

Getriebe fällt!

Erst

mal muss das komplette Tragblech entfernt werden (der Einfachheit

halber). Dazu die beiden Sechskantschrauben am Holmlagerbock und

Lüftergehäuse lösen, ggf. vorher den

Tank abbauen, um an die darunterliegende Schlitzschraube zu gelangen,

wenn noch vorhanden.

Zwischenstück entfernen und Vergaserseilzug aushängen, Spritleitung

abziehen, Stromkabel an der Lüsterklemme trennen, bzw. Stecker beim E5

abziehen, wenn vorhanden. Alle drei Schaltstangen (außer beim E5 den

Zapfwellenhebel)

entfernen. Anhängebolzen entfernen, wenn eingehängt.

Dann den Seilzug am Einzelradlenkungshebel lösen. Kupplungsseilzug

mittels Splint am Lochblech (1) lösen (merken, in welchem Loch der

vorher

war!). Brems- hebel ziehen und einen Splint

o. ä. in das nun erscheinende Loch der Zugstange (2) stecken.

Diese kann aber eigentlich nicht reinfallen. Überwurfmutter

lösen und vom Seilzug aushängen. Kontermutter der Verstellschraube (3)

lösen und selbige kom- plett rausschrauben.

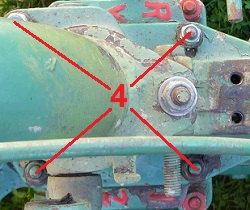

Auf

dem Bild sind diese Teile schon demontiert, die Überwurf- mutter

entfernt. Nun kann der gesamte Hauptholm hochgezogen werden, wenn die

vier

Muttern (4) entfernt sind. Dabei können die Gewindebolzen ggf. mit

rausgedreht werden, wie im unteren Bild zu sehen.

Der Holmlagerbock kann durch die Gewindestangen nicht einfach umfallen.

Beim Hochziehen den Seilzug der

Einzelradlenkung komplett mit rausziehen. Die Seil- hülle kann im Holm

bleiben, wenn diese nicht gewechselt wird.

Spannstift (5) im Schaltbügel (6) der Zapfwelle rausschlagen, dann

diesen

hoch- hebeln. In der Abschlussplatte (7) befinden sich

zusätzlich zwei Bolzen (8). Die Platte gleichmäßig

hochhebeln. Unter dieser befindet sich eine Dichtung. Nun ist der Blick

ins Getriebe, teilweise, frei. Den

Seilzug der Einzelradlenkung abknipsen. Die Überwurfmutter

(9) ist mit einer Kontermutter

gesichert, darunter befindet sich eine Feder.

Je nach Möglichkeiten gibt es nun zwei Optionen: Für mehr Platz wird

die Schalt- stange des Wechselgetriebes (1-2-3)

gelöst, indem die Kugelpfanne (10) vorsichtig ausgehebelt wird. Dann

den

Spannstift (11) im kurzen Schalthebel (12) raus- schlagen aber nicht

komplett. Ist der

kurze Schalthebel (12) soweit lose, kann der äußere Schalthebel mit

Bolzen

rausgezogen werden, ggf. mit leichten Schlägen auf den äußeren Hebel

nachhelfen. Die Schlüsselgröße der Muttern (9) ist M14.

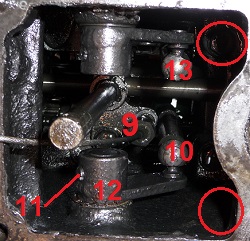

Klappt es dennoch nicht, muss der Getriebedeckel ab. Dazu vier

Sechskant- schrauben, zwei kurze, zwei lange und zwei kurze im Getriebe

(Kreis, im Bild schlecht

zu sehen), entfernen und noch die

Schaltstange des Wendegetriebes (R-V-S, 13) lösen. Nun kann der

Getriebedeckel abgehoben werden. Dabei auf die beiden kleinen Federn

links und

rechts in

der, relativ mittigen, nach innen ge- zogenen Getriebewand achten!

Der Zusammenbau erfolgt in umgekehrter Reihenfolge. Darauf achten, dass

der Schaltfinger der Zapfwelle in den Schaltbügel (6) greift. Die

Einzelradlenkung sollte im Idealfall mittig bis spät auskuppeln.

Hinweis: Die Einzelradlenkung ist immer

leichtgängig, außer das Getriebe steht unter Spannung, z. B. beim

Pflügen. Ist der Widerstand zu groß, den Hebel nicht mit Gewalt

betätigen, sonst reißt der Seilzug und / oder andere Teile nehmen

Schaden! Um das zu vermeiden, den Kupplungshebel ziehen und dann die

Einzel- radlenkung betätigen.

Lamellenkupplung

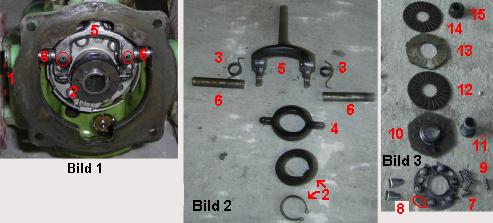

Zuerst

ist der Kupplungszug und Vergaserdeckel und zu entfernen.

Getriebeöl ablassen (muss aber nicht). Den Motorflansch mit 4

Schrauben

abnehmen. Der Blick ist nun frei auf die Kupplung (Bild 1).

Die Seegersicherung und Beilegscheiben an den beiden Kupplungsbolzen

(1) abnehmen. Hier kann die Anzahl der Beilegscheiben

unterschiedlich sein. Merken!

Seegersicherung und Grafitring (2) abnehmen. Die

Rückhohlfedern (3) vom Haltekäfig (4) umbiegen und

zurückschnellen lassen. Haltekäfig herausnehmen.

Jetzt wird’s knifflig: Die Spannstifte der Kupplungsgabel (5)

sind reinzuschlagen. Die beiden Stifte (Kreis) müssen einzeln soweit in

die

Löcher der Kupplung geschlagen werden, damit die Bolzen (6)

nach außen rausgeschlagen werden können. Die

Spannstifte fallen dann nach unten oder die

Kupplungsgabel kann mit den noch steckenden Spannstiften nach

unten hin herausgenommen werden. Der Blick ist frei auf den Federteller

(Bild 3 / 7).

Die beiden Verschlussbleche (8) sind nach außen zu schlagen.

Leichter geht’s mit etwas Druck auf den Teller. Ein Zapfen

ist an der gegenüberliegenden Seite eingehakt

(Kreis). Vorsicht: Die 6 Federn (9) drücken sehr

stark nach

außen. Schiebehülse (11) mit Drucklamelle (10)

herausnehmen. Die Außen- und Innenlamellen (12 - 14)

herausnehmen, danach die Kupplungsnabe (15). Die Kupplungsglocke ist

jetzt leer. Die beiden Innenlamellen (12 und 14) sind im

Original 3,3 mm, die

Außenlamelle (13) 4,5 mm dick.

Beim Zusammenbau legt man das Getriebe am besten so, dass die Kupplung

nach oben zeigt. Der Zusammenbau erfolgt in umgekehrter Reihenfolge:

Nr. 10 bis 15 einlegen. Zum Zusammensetzen des Federtellers wird eine

Stahlstange von ca. 10 mm Durchmesser und mindestens 50 cm

Länge

sowie eine Hilfsperson benötigt. Zunächst in jeden

Federsitz

eine etwa erbsengroße Menge Fett geben und die Federn (9)

darin

einbetten. Das Fett verhindert, dass die Federn herausfallen. Den

Federteller (7) in den Kupplungskorb so aufsetzen, dass sich der Zapfen

(Kreis) entgegengesetzt der Öffnung für die

Kupplungsgabel

(5) befindet. Nun den Federteller niederdrücken und den Zapfen

in

einen der Schlitze in der Kupplungsglocke einhaken. Nicht mehr

loslassen! Die Hilfsperson schiebt nun die Stahlstange durch die

Öffnung für die Kupplungsgabel und drückt

den

Federteller durch einen der Schlitze in der Kupplungsglocke nieder. Die

Kupplung kann sich jetzt nicht mehr verdrehen, der Federteller ist an

seiner Position und man kann in aller Seelenruhe die beiden

Verschlussbleche (8) an ihren Platz bringen.

Nr. 5, 6 und 3 zusammenbauen. Auf die richtige Position der

Rückhohlfedern (3) achten. Spannstifte reinklopfen. Dann Nr. 4

aufstecken und Nr. 3 auf die „Ohren“ biegen. Nr. 2

aufstecken und

schließlich mit Nr. 1 sichern. Auf die Anzahl der

Beilegscheiben

achten. Schlägt der Hebel am Getriebe beim auskuppeln an,

Beilagscheiben unterlegen.

Die Kupplung rückt richtig aus, wenn der Kupplungshebel (5)

von Hand

ganz nach hinten gezogen wird und die Schiebehülse (11)

dadurch ca. 5

mm herausgezogen wird.

Reversierstarter Reibbelag

Zur

Klärung: Es gibt zwei Versionen, einmal den alten mit Mitnehmern

und den neuen mit Reibbacken. Bei letzterem, um den es hier geht, müssen

diese ab und an erneuert

werden.

Allerdings sind die Backen, wenn überhaupt zu bekommen, teuer.

Wer

diese aber gerne selber neu machen will, kann sich auch mit den

folgenden Tipps, von einem freundlichen Schrauberkollegen ausprobiert,

gut behelfen:

Für den Belag eignet sich Bremsband ganz gut, denn die Bremsbacken

müssen recht

weich/nachgiebig sein. Der Belag einer PKW - Bremsbacke ist zu hart.

Das

Band muss dann nur noch zurechtgeschnitten

werden, ein exaktes ein- schleifen der Außenseite ist nicht notwendig. Die Dicke, mit Hebel zusammen, beträgt 1,1 cm.

Geklebt

wird es mit

einem Zweikomponenten - Epoxydharz.

Das Bild zeigt die original Bremsbacken.

Motorumbau: Stamo 200 auf 201

Der Umbau ist generell möglich. Man braucht eigentlich nichts

weiter,

außer einem neuen Gasseilzug. Das gilt sowohl für

den

E6, als auch für den E5, wobei es bei diesem etwas schwierig werden

kann, wegen der speziellen Kurbelwelle (wenn man NUR den Motor tauschen

will).

Hinweis: E5 und E6 besitzen beide den gleichen

Stamo 200. Das führt manchmal zu einem gutgläubigen

Kauf z. B. eines Ersatzmotors und beim Einbau kommt dann das

böse Erwachen: Die neuen Teile passen nicht!

Das Problem sind die verschiedenen Kupplungen und die damit

verbundenen, ebenfalls verschiedenen Kurbelwellen. Manche kennen diesen

Unterschied nicht und

darum heißt es, gerade auch bei Ebay z. B.

„Verkaufe Stamo

200, passend für E5 und E6."

Einen solchen Motor gibt

es nicht.

Das gleiche gilt auch für die Kupplung. Daher sollte man beim

Kauf

dieser und deren Einzelteile genau hinschauen. Denn: Erst

ausbauen, genau vergleichen und dann kaufen (oder auch nicht).

nach oben